Процессор любого компьютера начинает свою жизнь с песчинки, как бы странно это ни звучало. Рассмотрим поэтапно процесс создания чипов для ПК и смартфонов при помощи так называемой планарной технологии.

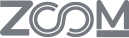

Извлечение кремния из песка

Основной «ингредиент» любого процессора, кремний, извлекается из обычного песка — тот состоит примерно на 25-50% из диоксида кремния. Для этого песок обрабатывается специальным образом несколько раз, пока производитель не создаст образец чистотой 99,9999%.

Затем очищенный кремний переплавляют в цилиндрический слиток: его диаметр составляет 300 мм, а масса — около 100 кг.

Далее слиток режется на пластины толщиной 925 мкм. Они полируются до зеркального блеска, чтобы убрать все изъяны и дефекты на поверхности. Наконец, готовые пластины отправляются на завод по производству полупроводников.

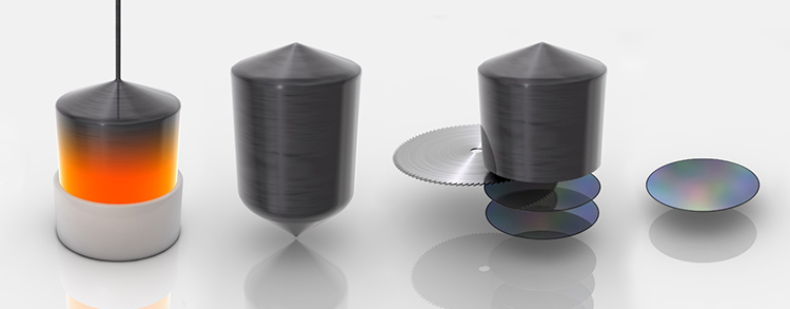

Размещение в контейнерах FOUP

Поскольку процессоры являются высокоточными деталями, их основа из чистого кремния не должна загрязняться ни до, ни во время, ни после изготовления. Здесь на помощь приходят автоматизированные пластиковые контейнеры — FOUP. Каждый из них вмещает 25 пластин и сохраняет их в безопасности.

Внутри цехов FOUP двигаются по монорельсам, подвешенным к потолку, что позволяет им максимально быстро и эффективно транспортировать деталь с одного производственного этапа на другой.

Кроме того, каждая пластина в FOUP может проходить по одному и тому же маршруту сотни раз, и все это автоматизировано — FOUP «знает», куда направляться на каждом этапе.

Фотолитография

На кремниевые пластины наносится фоточувствительный слой, на который потом направляется поток ультрафиолетового света. Поверх наносят диэлектрик для изоляции, потом — снова фоточувствительный слой. И так бессчетное количество раз, пока полностью не отпечатается транзисторный рисунок.

После этого пластина проходит через химическую ванну, чтобы удалить весь экспонированный фоточувствительный слой.

Ионная имплантация

По сути, это один из видов легирования – то есть введения примесей в металлы для изменения их свойств. Кремниевые пластины бомбардируются пучком ионов бора с высокой энергией (10 – 2000 кэВ). Причем ионы оседают в тех частях, которые не были защищены фотолитографией.

После завершения имплантации с пластины вновь удаляют фоточувствительный слой и наносят новый. Он понадобится для еще одного цикла фотолитографии, после чего пластина отправляется на травление.

Травление

На участки пластины, где должен остаться кремний, опять наносится фоточувствительный слой, а другие участки химически вытравливаются. На этом этапе постепенно «проявляются» каналы транзисторов.

Нанесение других материалов

После создания каналов кремния пластина снова отправляется на фотолитографию. Этот процесс повторяется столько раз, сколько необходимо, после чего поверх кремния наносятся другие вещества: диоксид кремния, поликристаллический кремний, диэлектрики, металлические сплавы и медь.

Химико-механическая планаризация

Это особый вид полировки, применяющийся при изготовлении микроэлектроники. Он позволяет аккуратно и точно удалить с поверхности будущего чипа лишние материалы и обнажить лежащий в основе медный узор.

После этого при необходимости добавляются дополнительные слои меди.

В целом в тонких на вид процессорах может быть более 30 слоев различных металлов.

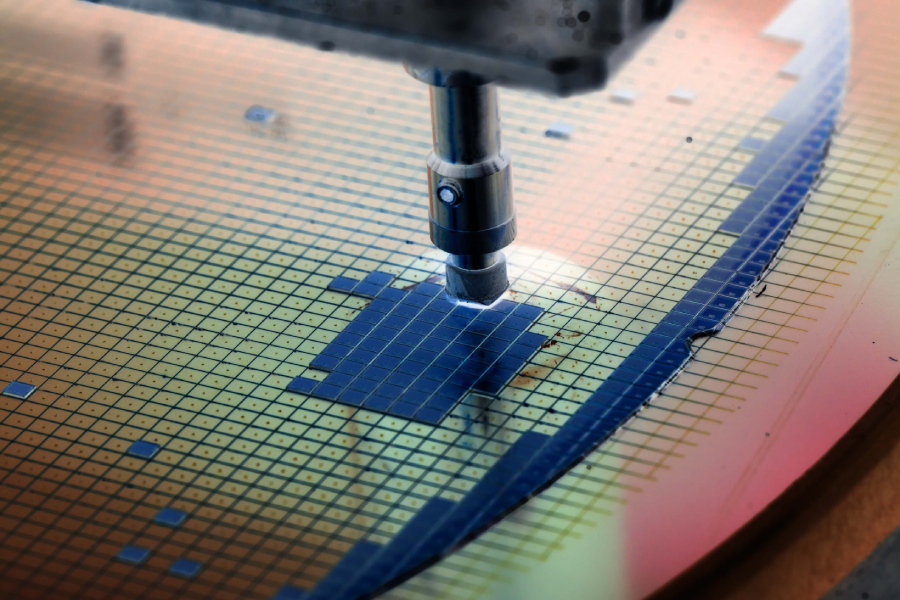

Тестирование, нарезка и сортировка

На одной пластине находится огромное количество будущих чипов. Сначала все они проверяются на функциональность, затем нарезаются на кусочки — штампы. Те, что прошли проверку, отправляются дальше, а неисправные выбрасываются.

Причем какими бы совершенными ни были технологии, как правило, от 20 до 70% всех кристаллов на пластине отправляются в утиль из-за дефектов и загрязнений.

Упаковка

Так называется один из финальных этапов, на котором кремниевый кристалл превращается в процессор. В него помещается подложка (печатная плата), которая соединяет чип с материнской платой, и теплораспределитель – он отвечает за соединение с охлаждающим вентилятором центрального процессора.

Тестирование и контроль качества

Наконец готовые чипы снова тестируются — на производительность, мощность и функциональность. На этом этапе определяется, в каких процессорах они могут быть использованы. Конечно, чем мощнее сам чип, тем в более современное устройство его можно установить.

Кстати, производство одного процессора может занимать от двух с половиной недель до трех месяцев непрерывной работы. И эта задача становится со временем только сложнее, так как сами чипы уменьшаются, например, новейшие образцы имеют размер около 4 нм.

Поделиться

Поделиться