Новая 3D-печать совмещает два метода и делает детали прочнее

Современные 3D-принтеры для изготовления изделий методом экструзионной печати используют преимущественно пластик. Из него печатают практически все, от игрушек до квадрокоптеров и деталей автомобилей. Мировой рынок 3D-принтеров для печати из пластика оценивается в $4 млрд и продолжает расширяться, но и у этой технологии есть ряд проблем.

В частности, существующие принтеры все еще медленно печатают детали и заготовки, напечатанные образцы не отличаются высокой прочностью и не всегда сразу получают нужную форму — иногда их приходится дорабатывать вручную. Исследователи из Университета Массачусетса разработали способ так называемой инъекционной 3D-печати, который призван справиться с этими проблемами. Технология, на разработку которой ученые потратили 1,5 года, подробно описана в научном издании Additive Manufacturing.

Новый способ объединил в себе элементы экструзионной 3D-печати и литья под давлением — технологии, которая создает предметы методом заполнения полостей формы расплавленным материалом. Объединение этих двух технологий в результате увеличило производительность традиционной 3D-печати, одновременно улучшая прочность и свойства предметов на выходе.

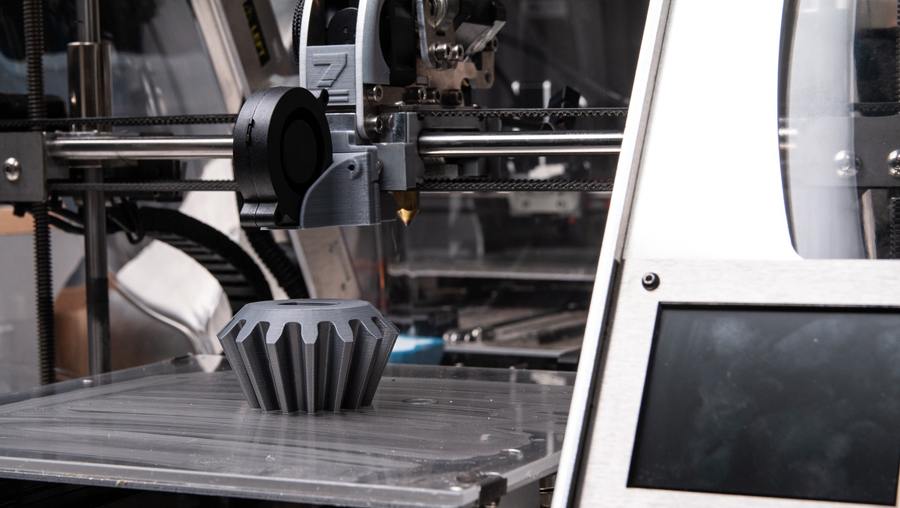

Новая 3D-печать объединила в себе старый способ (с помощью экструдера) и литье под давлением — так детали получаются прочными и с минимальными допусками. Изображение: Pixabay

Так, инъекционная печать позволяет изготовить предметы примерно в три раза быстрее, чем обычная 3D-печать. То есть, если печать сложной детали занимала все девять часов, то теперь она займет всего три часа. Это происходит за счет того, что материал не «наращивается» по слоям, а буквально впрыскивается в оболочку под давлением, что гораздо быстрее.

Также инъекционная печать значительно улучшает качество производимых деталей — экструдер печатает только оболочку, а полости внутри нее заполняются материалом, как при литье под давлением. В результате у полученных деталей высокая плотность — внутри они содержат лишь небольшое количество трещин или пустот. Следовательно, они намного прочнее деталей, полученных традиционным методом. Если регулировать давление, с которым материал вводится в полость, можно уменьшить допуски на размеры. Для технической отрасли такие свойства новой технологии очень важны.

При всех своих достоинствах новый метод еще и рентабелен, поскольку для него не требуется новое дорогостоящее оборудование — он может использоваться прямо в существующих 3D-принтерах. Понадобится только установить новое программное обеспечение на уже существующие машины. В результате можно изготавливать прочные и максимально точные детали для машиностроения, авиапромышленности, биомедицины и других отраслей, причем делать это быстро и экономично — перспективы у технологии многообещающие.

Поделиться

Поделиться